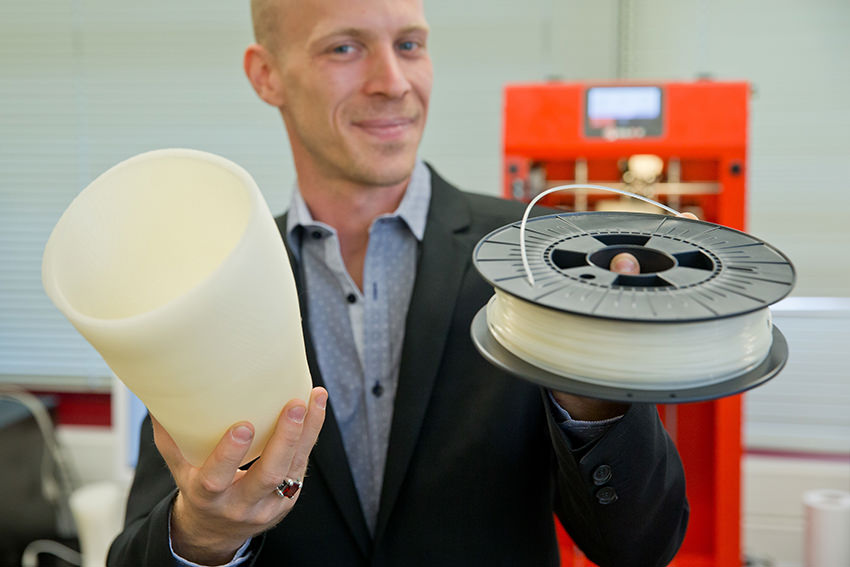

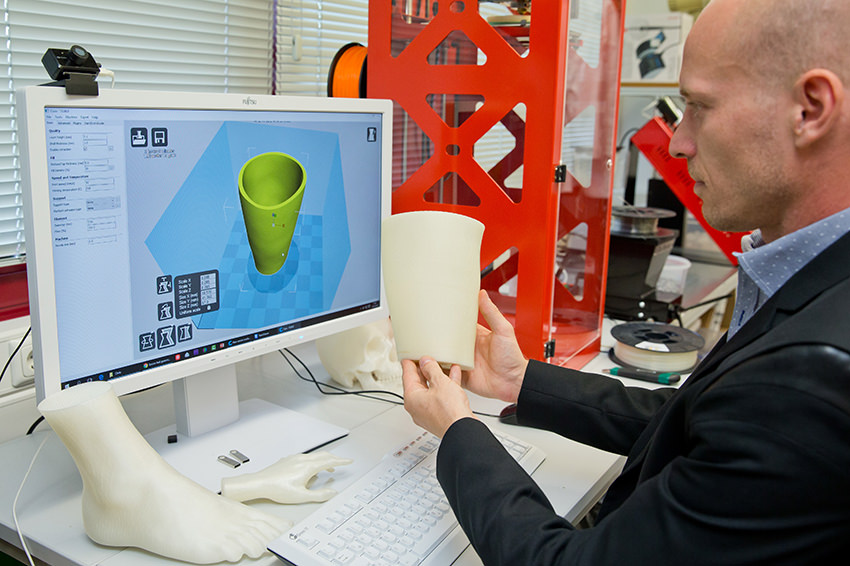

Christian Zagel, Wirtschaftsinformatiker an der Universität Erlangen-Nürnberg / © dpa

Vom Joghurtbecher zur Prothese: Ein Forscher aus Bayern will günstige Hilfsmittel aus dem 3D-Drucker für Minen- und Kriegsopfer herstellen. Dabei gilt es, einige Probleme zu überwinden.

Tausende Menschen verlieren jedes Jahr durch Landminen und Bomben Arme oder Beine. Doch nur die wenigsten von ihnen können sich eine teure Prothese leisten. Schätzungsweise 80 Prozent der Menschen mit Behinderung leben in Entwicklungsländern. Ein Nürnberger Forscher will diesen Menschen nun helfen und ein möglichst günstiges Hilfsmittel entwickeln. Seine maßgeschneiderten Prothesen sollen aus dem 3D-Drucker kommen – die Maße dafür können Ärzte in Krisengebieten mit einer einfachen Handy-Kamera nehmen. Der Clou: Das Rohmaterial könnte von recycelten Plastikbechern stammen.

„Mein Anspruch war immer, mit so günstigen Technologien und Materialien wie möglich so viel Ergebnis wie möglich zu erreichen“, sagt Christian Zagel. Der Wirtschaftsinformatiker von der Universität Erlangen-Nürnberg leitet seit eineinhalb Jahren eine Machbarkeitsstudie, in der sein Team herausfinden will, ob und wie solche Prothesen Menschen in Entwicklungsländern helfen können.

Schicht für Schicht wird das Material aufeinandergebaut

Die Grundidee: Ein Arzt soll nur mit einem Smartphone einen Beinstumpf vermessen können. Dafür muss er lediglich einmal um den Patienten herum gehen und 20 bis 30 Bilder von dem Stumpf machen, die sich jeweils leicht überlappen. Eine Software berechnet dann ein 3D-Modell mit den exakten Abmessungen. Denn jede Prothese muss ein Einzelstück sein: Nur wenn der Schaft genau passt, werden Druckstellen, Schmerzen oder Entzündungen vermieden.

Die Idee kam Zagel während seiner Arbeit an einem 3D-Bodyscanner. Mit Hilfe der Technik können Verbraucher beispielsweise zu Hause testen, ob ihnen ein T-Shirt aus einem Online-Shop passt. „Wenn ich die Maße eines menschlichen Körpers habe, lag es natürlich nahe, diese auch für andere Dinge einzusetzen“, erzählt Zagel. „Das ganze System soll so einfach zu bedienen sein, dass man kein technisches Vorwissen dafür braucht“, betont der 34-Jährige. Forscher der Fachhochschule Lübeck testen daher die Benutzerfreundlichkeit des Systems. „Um einen Beinstumpf zu scannen, braucht man ein bis zwei Minuten.“

Danach wird die Prothese mit dem 3D-Drucker gefertigt und mit Silikon ausgekleidet, um sie bequemer zu machen. „Wir drucken hier mit der günstigsten Technologie“, sagt Zagel. Sein Gerät kostete etwa 4500 Euro. Schicht für Schicht wird das Material wie mit einer Heißklebepistole aufeinandergebaut. Der Druck dauert etwa 30 Stunden.

Mit Crowdfunding die Kosten decken

Die Forscher testen unterschiedliche Materialstärken und was diese jeweils aushalten. Bei einem erwachsenen Mann müsse so eine Prothese schon einiges mitmachen, sagt Zagel. Gleichzeitig dürfe sie nicht zu schwer werden. „Doch für diese Drucktechnik gab es bisher keine Erfahrungswerte.“ Ein weiteres Problem: „Die 3D-Druck-Technik ist in dieser Preisklasse noch nicht ausgereift.“ Immer wieder gibt es Fehldrucke. Und die Geräte sind empfindlich – Temperatur und Luftdruck müssen möglichst konstant sein.

Und auch bei der zweiten Idee – dem Recycling von Plastikbechern – sind noch Hürden zu nehmen. Das Druckmaterial (Filament genannt) ist im Einkauf teuer: Die Kunststoffschnüre kosten pro Kilo 15 bis 20 Euro. Daher kam Zagel auf die Idee, kompostierbare Kunststoffbecher aus Polymilchsäure (PLA) zu zerkleinern und weiterzuverarbeiten. Die dafür nötigen kleinen Häcksler und einen sogenannten Extruder musste er lange suchen, denn diese Geräte gibt es fast nur im industriellen Großformat. Im rund 4000 Euro teuren Extruder werden die Plastikteile geschmolzen und in Schnur-Form gebracht.

Noch in diesem Jahr will Zagel seine Prothesen mit den ersten Testern ausprobieren. Im nächsten Jahr soll es erste Prothesen für Patienten geben. Im Moment fehlen vor allem noch Geldgeber. Zagel möchte daher unter anderem eine Crowdfunding-Initiative auf den Weg bringen. Irgendwann soll seine Prothese nur noch um die zehn Euro kosten.

© dpa

Ein Paradigmenwechsel in der Versorgung

Der 34-Jährige und sein Team sind nicht die einzigen, die Prothesen aus dem 3D-Drucker testen. Auch Handicap International (HI) arbeitet an solchen Lösungen. Die Vorteile liegen für Jérôme Canicave auf der Hand. Er ist Projektmanager für Orthopädietechnik bei der Hilfsorganisation. Seiner Ansicht nach kann das mobile Scannen und computergestützte Design die Abläufe bei der Versorgung von Menschen mit Prothesen in Entwicklungs- und Krisenländern deutlich effizienter machen – es könne gar einen Paradigmenwechsel einleiten, durch den deutlich mehr Menschen geholfen werden kann.

Der Bedarf ist groß

Im Oktober will Handicap International einen Bericht veröffentlichen, der die Vorteile und Probleme der Technik aufzeigt. Der Bedarf an günstigen Prothesen sei jedoch groß: Schätzungen nach brauchten 0,5 Prozent der Weltbevölkerung eine Prothese oder Orthese, die ein Körperteil entlastet oder stützt. Doch weniger als 20 Prozent der Betroffenen in Entwicklungsländern habe Zugang zu angemessener Hilfe.

„Anstatt die Menschen zum Rehabilitationszentrum kommen zu lassen, können Spezialisten die Gliedmaße scannen und die Daten zu den 3D-Design- und Druck-Technikern schicken“, sagt Canicave. Bisher genutzte einfache Prothesen kosteten im Schnitt um die 150 Euro.

HI macht auch eine Pilotstudie zu dem Thema in Togo, Madagaskar und Syrien. Hier arbeiten auch Experten für Physiotherapie sowie Wissenschaftler und Firmen, die sich auf 3D-Druck spezialisiert haben. Ein Unternehmen in Europa übernimmt den Prothesen-Druck. Im Moment fallen daher zwar noch Transportkosten an, aber Canicave ist zuversichtlich, dass 3D-Drucker bald auch in Entwicklungsländern eingesetzt und die Kosten dadurch reduziert werden können.

Von Catherine Simon (dpa)